NAME Doitasun handiko artezketako ikerketa-zelula

Célula para investigación y desarrollo de procesos de rectificado de alta precisión en piezas de pequeñas dimensiones, de sectores industriales de altos requisitos de calidad dimensional y superficial, en sectores como automoción, óptica, medicina, energía, aeronáutica y espacio. La célula está compuesta por una rectificadora cilíndrica horizontal dotada de un cabezal giratorio doble, con la posibilidad de incorporar muelas convencionales y superabrasivas, que trabajan en régimen de alta velocidad. La versatilidad de la máquina le permite realizar procesos de plongeé, rectificado de caras, y peel grinding. Un segundo equipo de la célula es una rectificadora cilíndrica para rectificado de exteriores, interiores y caras, de alta precisión y estabilidad. La célula se completa con una rectificadora sin centros de alta capacidad de rectificado que permite hacer trabajos en plongeé y pasante, para una extensa variedad de geometrías de piezas. Las tres máquinas, conectadas entre sí, pueden trabajar independientemente o combinadamente, disponiendo de un software interfaz (HMI) específico, que permite programar de manera intuitiva y sencilla los diferentes ciclos antes citados, además de ciclos especiales como el rectificado de formas (levas, excéntricas). La célula está completamente monitorizada para la medición de vibraciones, fuerzas, temperaturas, además de los parámetros de trabajo. esta monitorización se transfiere a la plataforma cloud a partir de la cual se procesan y analizan los parámetros de monitorización, y se complementa con modelos de simulación del comportamiento de las tres unidades que la componen. La célula además dispone de sistemas para la inspección no destructiva (NDT) a través de tecnologías de ultrasonidos, corrientes inducidas y termografía activa. Dispone de la capacidad para diseñar sensores específicos para las aplicaciones y piezas de interés, de manera que además de verificar de manera estándar el resultado de los procesos estudiados y las piezas rectificadas, se pueden desarrollar y testear soluciones avanzadas a medida

FIELDS OF APPLICATION

Grinding and finishing technologies

MOST OUTSTANDING EQUIPMENT AND COMPONENTS

-

Danobat Estarta 650 centerless grinding machine

Centerless grinding machine for working in plongeé and throughfeed conditions, for an extensive variety of geometries of pieces.

-

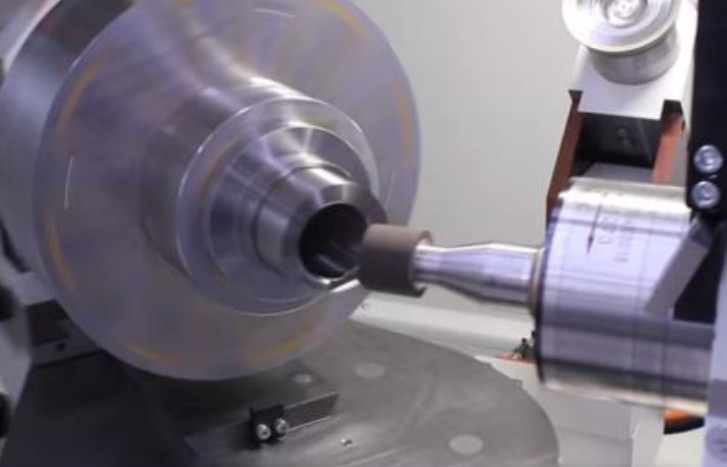

DANOBAT LG 1200 cylindrical grinding machine

Horizontal cylindrical grinding machine equipped with a double grinding wheel rotating head, with the possibility of incorporating conventional and superabrasive grinding wheels. The versatility of the machine allows to perform processes such as plongeé, grinding of faces, and peel grinding.

-

Danobat Overbeck IRD grinding machine

cylindrical grinding machine for high precision grinding OD, ID and faces, with high precision and stability

-

Non Destructive Testing

Equipment for verification of surface integrity, thermal damage and residual stresses through Ultrasound, Eddy Current and Active Thermography

-

V3 proprietary algorithms for optimising grinding cycles

Special programming algorithms that allow optimising the total grinding cycle by optimising the key parameters: precision, cycle time, energy consumption.

SERVICES OFFERED BY THE ASSET

Research on new grinding processes and special grinding cycles

Design and testing of new special grinding cycles for parts of high value and complexity: new materials, process conditions, lubrication. Testing of special grinding cycles: non round shapes, curvics, thread elimination, smooth cycles, hard materials, ceramics

Research on the behavior of new advanced components: grinding wheels, cooling systems, measurement systems, special heads, dressing systems

Testing, evaluation and validation of components of grinding machines: new wheel compositions (superabrasive, carbon fiber bodies, conventional high speed wheels), cooling systems and elements, machine-integrated measurement and inspection systems, dressing systems.

Tests on special production conditions for particular parts

Definition and design of new cycles that provide productive advantages to parts of special complexity

Training and updating of specialists

Specialized training courses for new professionals and for updating professionals to new technologies.

ENTITY MANAGING THE ASSET

Contact person:

RAFA LIZARRALDE

rlizarralde@ideko.es